Vue d’ensemble

Soyons honnêtes, nous savons tous que plus c'est simple, mieux c'est. La simplicité d'une pompe doseuse de style péristaltique en fait une méthode très fiable pour injecter une grande variété de produits chimiques dans les applications de traitement de l'eau. Comprendre les variables qui entraînent l'usure des composants de la pompe, en particulier l'usure de l'ensemble de tube de pompe, peut aider le lecteur à spécifier correctement la pompe pour une application spécifique.

Technologie de pompe péristaltique

Le corps humain utilise l'action du «péristaltisme» pour déplacer les aliments dans le tube digestif. Les contractions musculaires ondulatoires compriment progressivement le tube digestif, «poussant» essentiellement la nourriture à travers. Il n'y a rien de plus simple que cela.

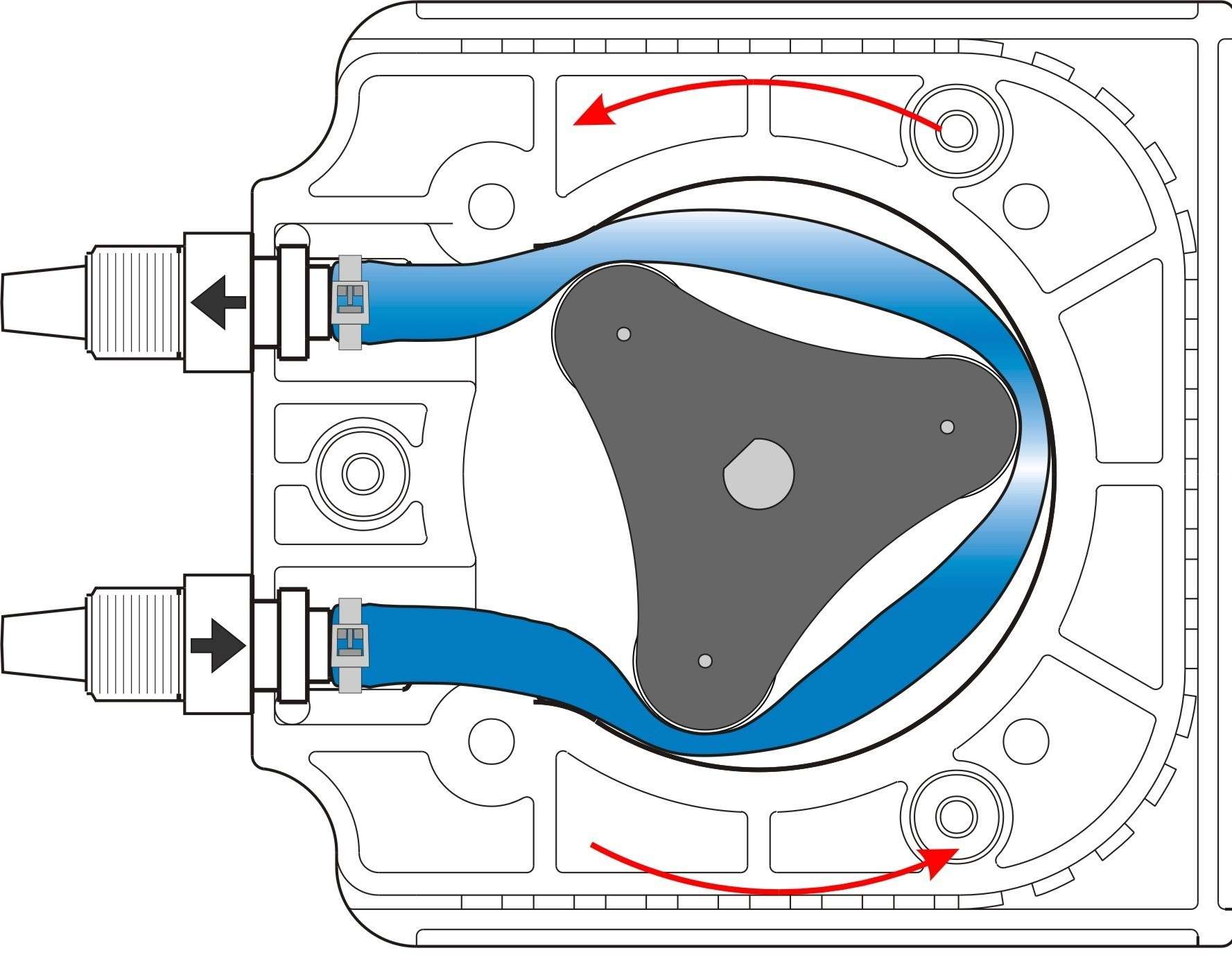

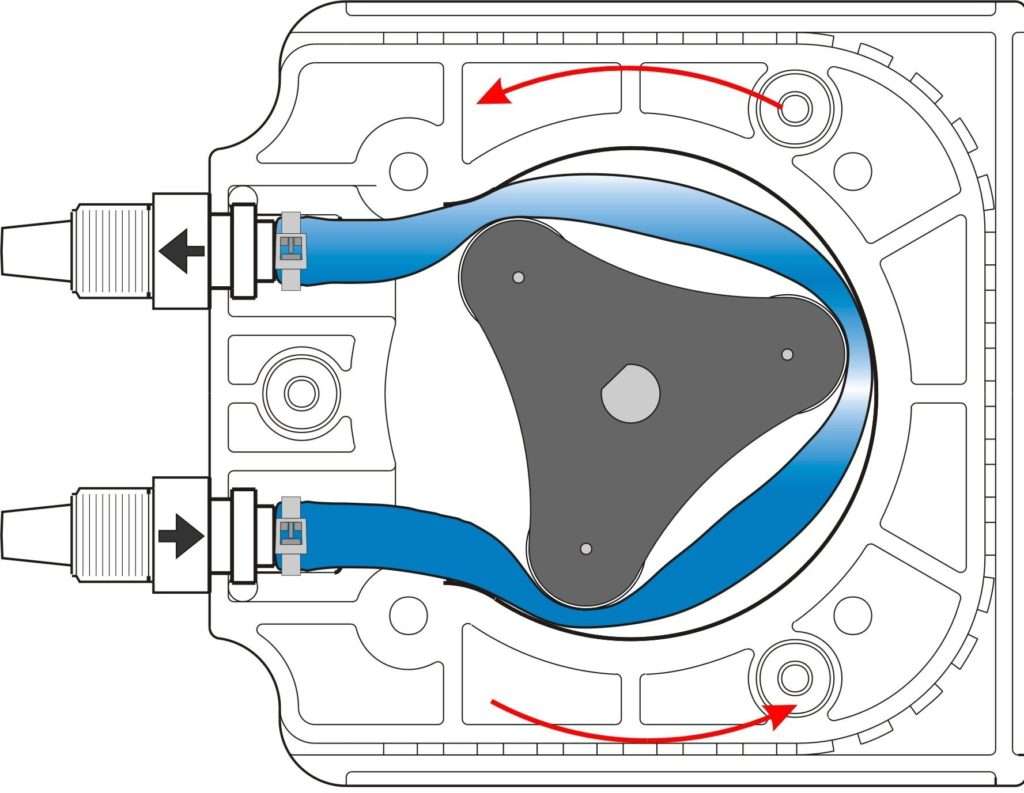

L'un des plus grands avantages d'une pompe péristaltique est sa simplicité fonctionnelle. Les pompes péristaltiques utilisent une "tête" de pompe circulaire et un simple rouleau rotatif conçu pour pincer le tube et presser doucement le fluide à travers un tube spécialement conçu, comme illustré à la figure 1.

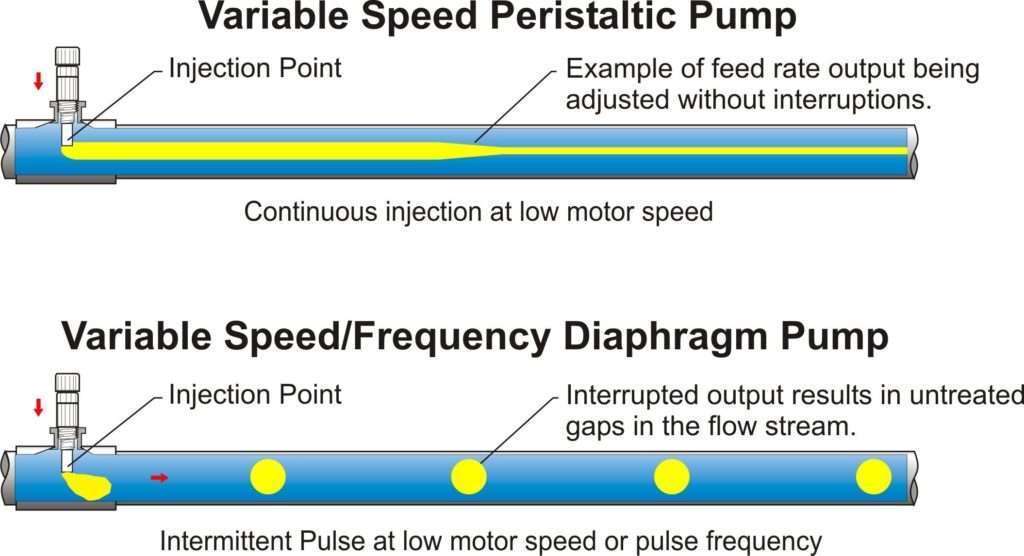

Ils peuvent pomper efficacement les fluides et les gaz, éliminant ainsi la possibilité de siphonnage, de blocage de vapeur ou de perte d'amorçage, même lorsqu'ils fonctionnent à des débits de sortie très faibles. Une sortie presque continue entraîne une dispersion plus fine du produit chimique dans le système de tuyauterie par rapport aux pompes de type pulsé telles que les pompes à membrane. La figure 2 montre la sortie quasi continue du produit chimique dans le flux lors de l'utilisation d'une pompe péristaltique par rapport à la dispersion chimique interrompue lors de l'utilisation d'une pompe à membrane.

Moins de composants entraînent des coûts de maintenance très faibles par rapport au coût de reconstruction de pompes plus complexes qui nécessitent un grand nombre de composants mouillés tels que des ressorts métalliques, des joints toriques, des vannes, des billes anti-retour, etc.

Communément appelée pompe à tube compressible, la nouvelle génération de pompe doseuse chimique péristaltique est assez différente des pompes de laboratoire basse pression que la plupart des gens connaissent en milieu hospitalier. Ces bêtes de somme industrielles sont désormais capables de pomper des produits chimiques agressifs tels que l'hypochlorite de sodium à 12 % (chlore), l'hydroxyde de sodium à 50 %, l'acide sulfurique à 97 % et l'acide phosphorique à 85 % contre des pressions de système allant jusqu'à 125 psi. Certains modèles incluent des fonctionnalités telles que des systèmes de détection de défaillance de tube, des capteurs de vérification de débit et une électronique de contrôle sophistiquée pour l'interface PLC et la connexion aux systèmes SCADA.

Composants du système de pompe

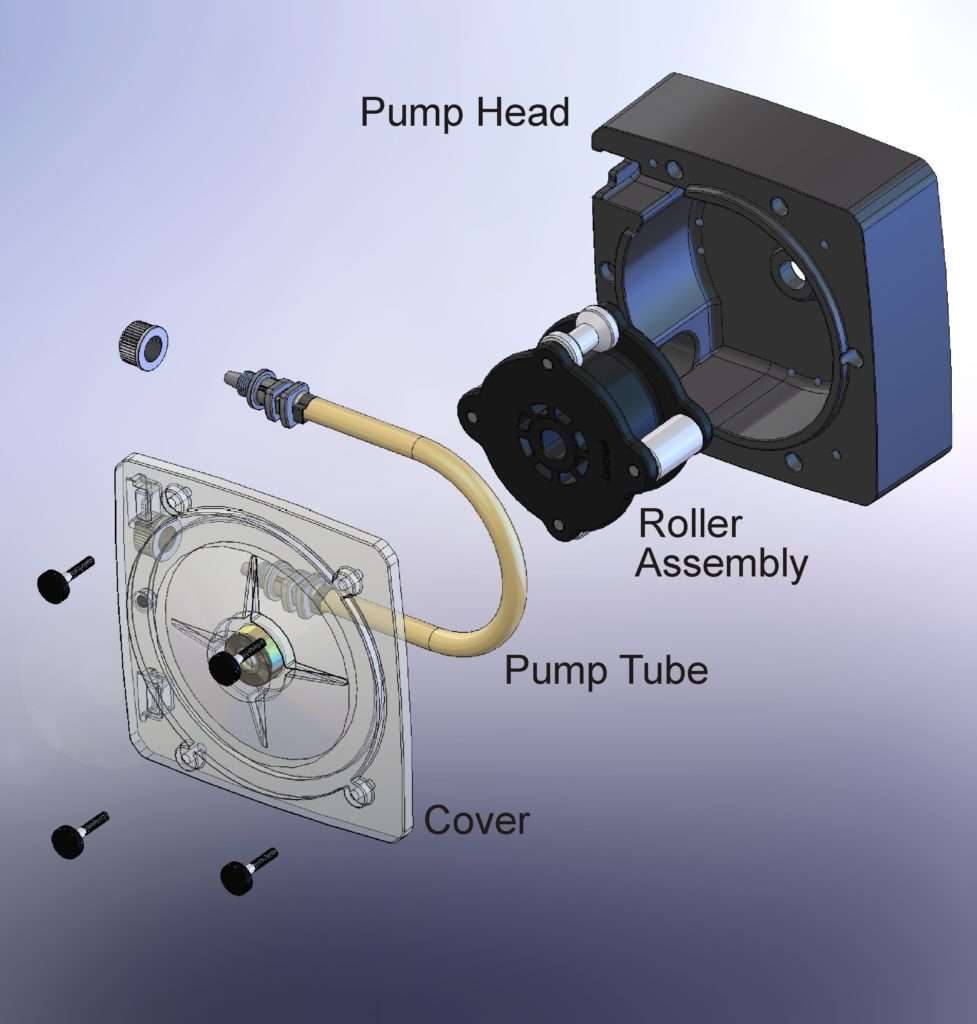

A des fins d'analyse, l'ensemble de pompe péristaltique peut être décomposé en cinq composants principaux ; 1. tube de pompe, 2. tête de pompe et galet, 3. moteur, 4. électronique de commande et 5. moteur/boîtier électronique. A noter que sur certains modèles, l'électronique de commande (VFD, démarreur moteur, automate, etc.) est logée dans un boîtier séparé.

Variables à l'usure des tubes

De nombreux fabricants évaluent la durée de vie de leurs tubes en fonction du nombre d'heures de fonctionnement effectif avant la panne. Bien que cette cote puisse être efficace pour comparer la durée de vie des tubes utilisés dans la même pompe sous un ensemble spécifique de paramètres de fonctionnement (par exemple, pomper de l'eau avec un type de tête de pompe spécifique, à 0 psi, à un régime fixe), il existe de nombreux variables qui affecteront le nombre d'heures qu'un tube donné durera dans une application réelle. Des précautions doivent être prises pour spécifier les composants de la pompe et les paramètres de fonctionnement pour obtenir la plus grande durée de vie possible du tube dans une application.

- Matériaux des tubes – Le matériau de la tubulure doit résister au produit chimique injecté, reprendre sa forme d'origine après plusieurs milliers d'occlusions (compressions) et fonctionner à la pression système requise. La spécification du matériau de tube optimal est essentielle pour une application réussie.

- résistance chimique – L'incompatibilité chimique entraînera une dégradation des propriétés du matériau du tube, qui se manifeste souvent par une modification de la rigidité du matériau, soit par ramollissement, soit par durcissement. Dans la plupart des cas, les problèmes de résistance chimique apparaîtront dès les premiers jours d'utilisation. Cependant, dans certains cas, le produit chimique attaquera lentement le matériau du tube sur une longue période, réduisant ainsi la durée de vie du tube.

- Dimensions – Des diamètres de tube plus grands et des épaisseurs de paroi plus minces entraînent généralement une réduction de la durée de vie du tube.

- Propriétés matérielles – Les propriétés physiques du matériau du tube influenceront grandement non seulement son aptitude à une utilisation générale dans une pompe péristaltique, mais également la durée de vie du tube dans une application particulière. Le tube de la pompe péristaltique doit être capable de reprendre précisément sa forme d'origine plusieurs milliers de fois après avoir été pressé par le rouleau. De nombreux matériaux de tubes manquent de cette mémoire, ce qui les rend insatisfaisants pour les applications de pompes péristaltiques. Les fabricants de tubes proposent une variété de formulations de tubes, dont beaucoup conviennent à une utilisation dans des pompes péristaltiques et beaucoup qui ne le sont pas. L'utilisateur final doit être prudent lors de la sélection du matériau du tube pour l'application. La plupart des fournisseurs de pompes proposent soit une assistance pour la sélection des tubes, soit des « assemblages de tubes » pré-assemblés conçus spécifiquement pour leurs pompes péristaltiques, ce qui réduit considérablement le risque de mauvaise application.

- La pression du système – Les pressions agissant sur le tube affecteront directement la durée de vie du tube. Les pressions d'entrée et de sortie doivent être prises en compte et une attention particulière doit être accordée aux variables "cachées" qui peuvent ajouter à la pression du système, telles que les composants du système de tuyauterie et la viscosité du fluide.

- La pression du système – La variable la plus évidente (et peut-être la plus influente) affectant la durée de vie du tube est la pression du système de tuyauterie. Mais souvent, les composants du système et les facteurs d'installation qui peuvent augmenter la pression au niveau du tube de la pompe sont négligés. Par exemple, la plupart des fabricants recommandent d'installer un clapet anti-retour dans la tuyauterie de refoulement directement après le tube de la pompe pour empêcher le fluide du système de refluer à travers la pompe pendant l'entretien de routine de la pompe ou la rupture du tube de la pompe. Un clapet anti-retour à ressort ou une soupape de contre-pression augmentera la pression au niveau du tube de la pompe d'une valeur égale à la pression d'ouverture de la soupape. Par exemple, si la pression du système est de 50 psi et que la soupape de contre-pression est réglée sur 20 psi, la pression effective au niveau du tube de la pompe est de 70 psi. Par conséquent, les vannes avec des pressions d'ouverture élevées doivent être évitées.

- Une autre variable souvent négligée qui peut augmenter la pression au niveau du tube de la pompe est la distance physique entre la pompe et le point où le produit chimique est injecté dans le système, particulièrement important à prendre en compte lors de l'injection de fluides visqueux. La pression au niveau du tube de la pompe augmentera à mesure que la distance par rapport au point d'injection augmente, que la viscosité chimique augmente et que le diamètre de la tuyauterie de refoulement diminue. Imaginez essayer de boire un milk-shake épais à travers une paille fine de 100 pieds ! Les orifices de petit diamètre dans les raccords doivent également être évités lors du pompage de produits chimiques visqueux.

- Nombre d'occlusions – La durée de vie du tube est affectée par le nombre de fois où le tube doit être pincé (nombre d'occlusions) afin de pomper une quantité donnée de produit chimique. La réduction du nombre d'occlusions augmentera la durée de vie du tube. Quatre variables affectent le nombre d'occlusions nécessaires pour injecter une quantité donnée de liquide ; le diamètre du tube, le diamètre de la tête de pompe, le nombre de rouleaux sur l'ensemble de rouleaux (occlusions par tour) et le régime du moteur. Certains fabricants utilisent le nombre total d'occlusions, plutôt que le temps, lors de l'estimation de la durée de vie de leur tube.

- Diamètre du tube – Un tube de plus grand diamètre injectera plus de fluide chimique par occlusion (piégera plus de fluide chimique entre deux rouleaux pincés) qu'un tube de plus petit diamètre. Par conséquent, un grand tube peut produire plus de fluide chimique avec moins d'occlusions, ce qui entraîne moins d'usure, qu'un tube plus petit.

- Diamètre de la tête de pompe – Semblable au diamètre du tube, le diamètre de la tête de pompe affectera la quantité de produit chimique par occlusion. Des têtes de pompe de plus grand diamètre entraîneront le pompage de plus de fluide chimique par tour.

- Le nombre de rouleaux - Un modèle de pompe péristaltique donné peut avoir entre un (rouleau de type came décalé) et six rouleaux individuels ou plus qui pressent le tube, pincent le fluide capturé et le transmettent à l'extrémité de décharge du tube de pompe. Plusieurs rouleaux par assemblage entraînent des volumes légèrement inférieurs d'injection chimique par tour, moins de pulsations et une probabilité réduite qu'un rouleau individuel s'use, entraînant une perte de capacité de pompage. Cependant, étant donné que la durée de vie du tube est directement proportionnelle au nombre de fois où le tube est pincé par tour, le coût associé au nombre plus élevé de rouleaux est la durée de vie du tube.

- Régime du moteur - Contrairement à de nombreux types de pompes, les pompes péristaltiques sont capables de fonctionner à de très faibles révolutions par minute (tr/min) tout en conservant une précision, une répétabilité et une capacité d'amorçage très élevées. Par conséquent, pour augmenter la durée de vie du tube, spécifiez la pompe de sorte que le fonctionnement typique de la pompe se situe à l'extrémité inférieure de la plage de réglage de la sortie de fonctionnement, ce qui entraîne le moins d'occlusions. Le régime maximal possible d'un modèle de pompe spécifique variera d'un fabricant à l'autre, un régime moteur maximal de 650 n'étant pas rare, bien qu'à ce régime élevé, la durée de vie du tube soit considérablement réduite. Certains modèles de pompe ont des rapports de réduction efficaces allant jusqu'à 10,000 1:0.01, ce qui donne un tr/min effectif minimum de XNUMX !

- Quantité de compression du tube - Il ne suffit pas de pincer (obstruer) le tube, les rouleaux doivent presser le tube de la quantité exacte requise pour s'assurer que le fluide pompé est effectivement piégé dans le tube et livré au point d'injection. Des facteurs tels que la pression du système, la hauteur d'aspiration, la viscosité du fluide, le matériau du tube et d'autres affecteront la quantité de pression requise pour une application particulière. Si le tube est sous-pressé, le fluide peut s'échapper ou refluer vers le côté aspiration du tube de la pompe lorsque le rouleau tourne dans la tête. Cela peut se produire lorsque la pompe fonctionne à une pression de système supérieure à celle recommandée. Si le tube est trop pressé, il est soumis à plus de force que nécessaire et la durée de vie du tube sera réduite. L'adaptation correcte de la conception du rouleau au type de tube utilisé se traduira par la conception de pompe la plus efficace et la plus longue durée de vie du tube pour une application particulière. La figure 3 montre l'action de compression d'une pompe péristaltique.

Conception de la tête de pompe et du rouleau

Le diamètre du rouleau, les matériaux du rouleau, le type de surfaces d'appui et la conception de la tête de pompe peuvent également affecter la durée de vie du tube de pompe ainsi que la durée de vie de l'ensemble de rouleau. Le schéma d'une tête de pompe est illustré à la figure 4.

Diamètre du rouleau – Un rouleau de grand diamètre pincera une plus grande surface du tube lors de la rotation, ce qui réduira la durée de vie du tube ; cependant, les gros rouleaux tourneront moins de tours par tour d'assemblage de rouleaux, ce qui pourrait entraîner une durée de vie plus longue des rouleaux.

Roulements à rouleaux – Le rouleau doit tourner sur un arbre, donc le type et la conception des surfaces d'appui peuvent augmenter ou diminuer la durée de vie du rouleau. La conception de la surface d'appui peut également aider à empêcher les produits chimiques et les débris (provenant de l'usure de la surface du tube) de pénétrer dans la zone de l'axe du rouleau, provoquant une traînée sur le rouleau.

Matériau du rouleau – Les matériaux de construction de l'assemblage du rouleau doivent être suffisamment résistants pour résister aux compressions répétées du tube de la pompe tout en offrant une résistance aux produits chimiques susceptibles d'être renversés dans la zone de la tête de pompe. L'ensemble de rouleau doit également avoir la stabilité dimensionnelle pour résister aux variations des températures ambiantes et des forces de rotation sans affecter la quantité de compression sur le tube de pompe.

Tête de pompe – Comme pour l'assemblage du rouleau, les matériaux de construction de la tête de pompe doivent également résister à tout liquide renversé pouvant pénétrer dans la tête. Le diamètre de la tête affectera également la quantité de fluide pompé par tour, les têtes de pompe plus grandes déchargeant plus de produits chimiques par tour que les têtes de pompe plus petites.

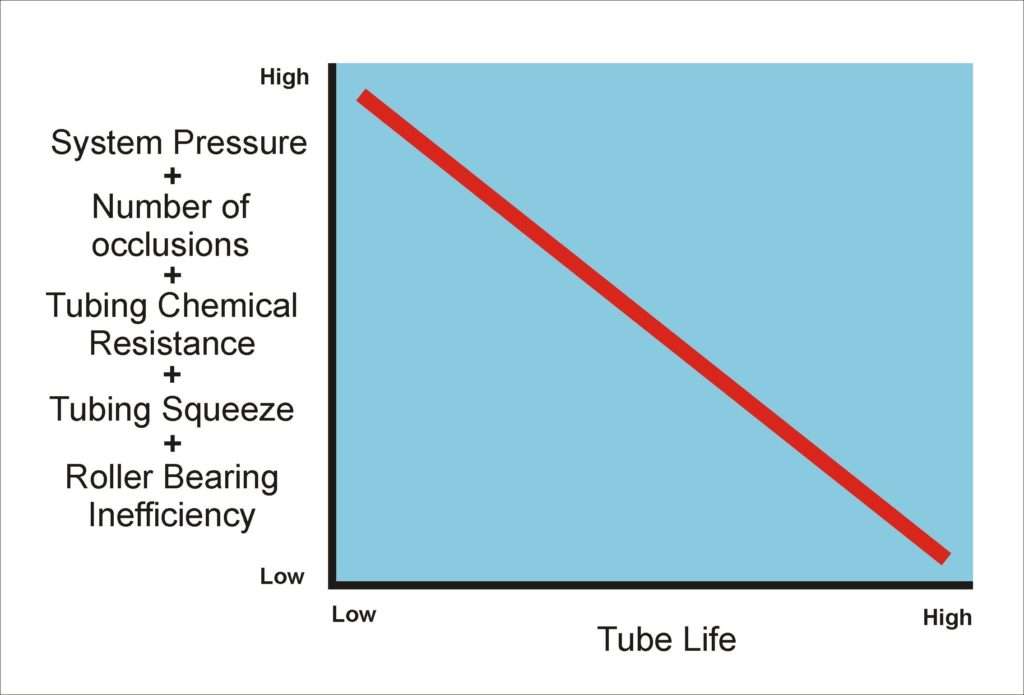

Tous les paramètres tels que la pression du système, le nombre d'occlusions, la résistance chimique du tube, la compression du tube et l'inefficacité du roulement à rouleaux ont un impact sur la durée de vie du tube, comme illustré à la figure 5.

Déversements de produits chimiques – S'il est laissé seul, le tube de la pompe finira par tomber en panne. Selon la pression de fonctionnement, le type de tube et de nombreux autres facteurs, le produit chimique peut s'écouler lentement ou gicler de façon spectaculaire. Les fabricants proposent un certain nombre de méthodes différentes pour protéger l'ensemble de rouleaux, la tête de pompe et la zone entourant la pompe contre les déversements de produits chimiques. Certains fabricants incluent des orifices de vidange pour éliminer le produit chimique, des interrupteurs à flotteur pour arrêter la pompe lorsqu'un déversement se produit et qu'un gobelet se remplit, et des capteurs électroniques pour arrêter la pompe lorsque le produit chimique est détecté dans la zone de la tête de pompe. Certaines méthodes sont plus efficaces pour éteindre rapidement la pompe et réduire la quantité de produits chimiques déversés. En fonction de l'efficacité de la méthode, l'ensemble tête de pompe et rouleau peut subir des dommages entraînant une traînée sur l'ensemble rouleau et une durée de vie réduite du rouleau et du tube.

5.

Moteur

Une variété de moteurs allant des petits moteurs à engrenages à courant alternatif à pôles ombragés de puissance fractionnaire aux grands moteurs à engrenages à courant alternatif et à courant continu à châssis en C sont utilisés avec les pompes péristaltiques. De nombreux fabricants de pompes péristaltiques incluent le moteur dans l'ensemble de la pompe, ce qui permet d'éviter les approximations lors de la spécification du bon moteur à utiliser pour un ensemble de pompe donné. Comme pour toute pompe, il faut veiller à spécifier correctement le moteur de la pompe et l'environnement de fonctionnement prévu.

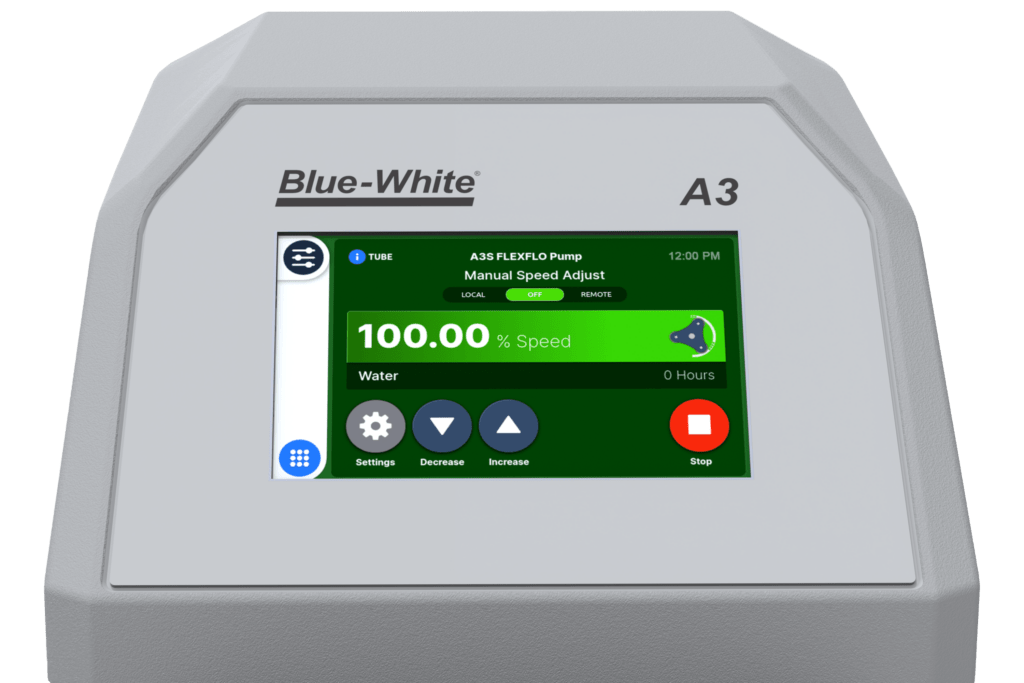

Contrôle électronique

L'électronique de commande doit être soigneusement sélectionnée pour contrôler correctement le moteur ainsi que pour fournir toutes les capacités de contrôle à distance et de communication telles que le contrôle de la vitesse du moteur à entrée analogique, le retour de vitesse de la pompe à sortie analogique vers le SCADA, les sorties d'alarme, l'état de la pompe, etc. moteur, de nombreuses pompes incluent l'électronique de commande dans le cadre de l'assemblage.

Boîtiers

En règle générale, une enceinte de pompe péristaltique protège le moteur et l'électronique de commande de l'environnement de fonctionnement tandis que la zone de tête de pompe de la pompe est soit non protégée, soit scellée dans sa propre enceinte séparée du moteur et des commandes. Les fabricants proposent une variété de boîtiers pour le moteur et les circuits de commande, allant des petits boîtiers en plastique aux boîtiers métalliques antidéflagrants. De nombreuses pompes sont fournies sans aucun boîtier. Comme pour le moteur et l'électronique de commande, l'utilisateur doit veiller à spécifier le système de pompe avec un boîtier approprié conçu pour fournir la protection nécessaire à l'environnement d'application, comme illustré à la Figure 6.

Une configuration typique de pompes péristaltiques avec un moteur intégré et un contrôleur qui fournit l'alimentation chimique nécessaire au système d'eau de refroidissement est illustrée à la Figure 7.

Conclusion

De nombreuses variables affectent la durée de vie et les exigences de maintenance d'une pompe péristaltique. En évaluant soigneusement l'application, l'utilisateur peut spécifier correctement la pompe et les composants afin de minimiser les besoins d'entretien et de maintenance et de maximiser la durée de vie de la pompe.

M. Bill McDowell est ingénieur commercial chez Blue-White Industries et a plus de 29 ans avec l'entreprise. Il a occupé divers postes avec Blue-White Industries, y compris ingénieur de projet et directeur de l'ingénierie. Des informations complémentaires peuvent être obtenues auprès de Blue-White Industries at, 5300 Business Drive, Huntington Beach, CA 92649. Téléphone 714-893-8529, Fax 714-894-9492, ou Les ventes @blue-white.com; www.blue-white.com